11

2025

-

11

從 “鹽(yán)擾” 到 “鹽寶”:電滲析讓甘氨酸(suān)生產兼具環保與效益

作者:

甘氨酸作為(wéi)醫藥、食(shí)品領域的關鍵原料(liào),其生產過程中氯(lǜ)化銨的高效分離是決(jué)定產品純度與生產成本的核心環(huán)節。傳統分離工藝(如蒸發結晶、甲醇萃取)普遍存在能耗(hào)高(gāo)、甘氨酸損失率高(10%-15%)、廢水排(pái)放量大等(děng)問題,嚴重製約產業綠色升級。電滲析技術憑借物理分離、低耗節能、資源循環的獨特優勢,成為破解這一 “鹽(yán)困” 難題的核心創新路徑(jìng)。

一、技術原理:離子遷(qiān)移驅動的分離

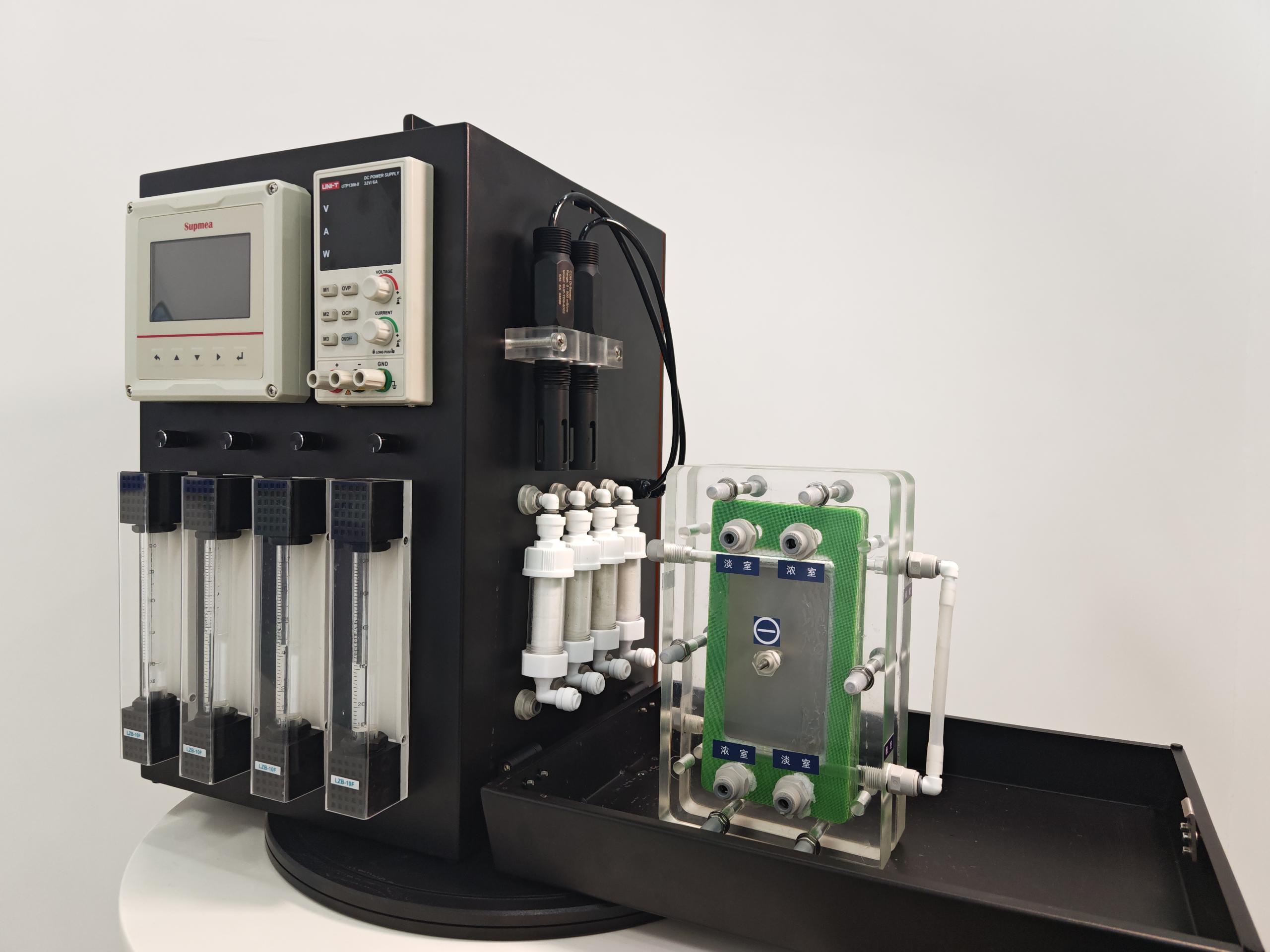

電滲析技術以離子(zǐ)交換膜的選擇透(tòu)過(guò)性為核心,在外(wài)加直流電(diàn)場的驅動下,實現甘氨酸與氯化銨的定(dìng)向分離,具體機製(zhì)如下:

• 離子遷移:甘氨酸料液(yè)中的 NH₄⁺穿過陽離子交換膜向負極(jí)遷(qiān)移,Cl⁻穿過陰離子交(jiāo)換膜向(xiàng)正(zhèng)極遷移,二者最終在濃水(shuǐ)室富集形成高濃度氯化銨溶液。

• 甘氨酸(suān)截留:甘氨酸分子不帶(dài)電荷,無法透過離子交換膜(mó),持(chí)續留存於淡水室中,實現與鹽分的高效分離(lí)。

該技術(shù)具備三大核心優勢: 1. 高選擇性(xìng)提純:離子交換膜對 NH₄⁺、Cl⁻的截留(liú)率超 98%,甘氨酸損失率控製在 5% 以內,提純得率可達 95% 以上(shàng)。 2. 低能耗運行:無需加熱相變,僅通過電(diàn)場驅動離子遷移,能耗僅為蒸發結晶(jīng)法的 1/3,單噸甘氨酸脫鹽能耗降至 80-120kWh。 3. 寬適配性操作:可靈活處理濃度 5%-20%、不同雜質含量的甘氨酸料液,膜堆支持模塊化擴展,適配從實驗(yàn)室(shì)到萬噸級工(gōng)業化生產(chǎn)場景。

二、係統工藝:全流程優化的工業化解決方(fāng)案

電滲析技術的工業化應用需(xū)構(gòu)建 “預處理 - 脫鹽 - 後處理(lǐ)” 全流程係(xì)統,通過各環節精(jīng)準匹配,實現效率、純度與(yǔ)效益的協同提升: 預處理:雜質攔(lán)截與水質優化 甘氨酸料液(尤其(qí)生物發酵法產(chǎn)物)中含有的菌體、蛋白(bái)質、色素等雜質,易造成膜汙染堵塞(sāi),需通過多級預處理保障進(jìn)料品(pǐn)質:

• 超濾預處理:采用孔(kǒng)徑(jìng) 0.1μm 的陶瓷或有機(jī)超濾膜,去除 99% 以上的懸(xuán)浮物與(yǔ)菌體,降低料液濁度。 • 納濾截留:選用截留分子量 200-500Da 的納(nà)濾膜,攔截大分子有機物,避免膜表麵吸附汙染。

• 活性炭(tàn)吸附(fù):進一步去除料液中的色素與小分子有機雜(zá)質,確保進料濁度≤0.3NTU、COD≤50mg/L,延長膜(mó)使(shǐ)用壽命。 電滲析脫鹽:參數精準調控提升效率 針對初始鹽濃度 12%-15% 的甘氨酸料液,通過關鍵參數優化(huà)實現高效(xiào)脫鹽:

• 核心(xīn)參數設定:電場強度控製在 100-250V,電流密度優(yōu)化為 20mA/cm²,膜堆采用 “陽膜:陰膜 = 1:1” 的交替排列方式,膜對數根據(jù)處理規模配置(常規 100-200 對)。

• 流量與結構設計:物料流量穩定在 5-8m³/h,既保證離子充分遷移,又避免(miǎn)濃差極(jí)化;采用 “一級多段” 串聯結構,延長離子遷移路徑,脫鹽率提(tí)升至 90% 以上。

• 實時監控調節:通(tōng)過在(zài)線監測電導(dǎo)率、pH 值、膜壓差,動態調整運行參數,確保(bǎo)淡水室甘氨酸純度穩定達標(biāo)。 後處理:資源(yuán)循環(huán)與產品增值 脫鹽後(hòu)的濃水與(yǔ)淡水分別通過專項工藝處理,實現資(zī)源最大化利用:

• 濃水回收:氯化銨濃(nóng)度達 20% 的濃水,經多效蒸發結晶或 MVR 濃縮(suō),製備工業級氯化銨(ǎn)(純度≥98%),作為氮肥原料外銷(xiāo),實現(xiàn)鹽資源循環。

• 甘氨酸精製:淡水室中濃(nóng)度 15% 左右的甘氨酸溶液,經 RO 反滲透(tòu)或 MVR 濃縮(suō)至 30%,再通過低溫結晶(40-60℃)、離心分離(lí)、真空幹燥,製備純度≥99.5% 的醫藥級甘(gān)氨酸,滿足(zú)高端市場(chǎng)需求(qiú)。

• 廢水零排:結晶(jīng)母液經深度(dù)處理後回用至生產環(huán)節,水(shuǐ)資源利用率提升至 85% 以上,減少廢水(shuǐ)排放。

三、未來趨勢:智能化與綠色化的深度升級

隨著產業環保要求升級(jí)與技術迭代,電(diàn)滲析技術正朝著智能化、綠色化、多領域拓展方向發展: 智能化管控(kòng)升級 引入物聯網與 AI 技術,構建全流程智能控製係統:

• 實時監測:通過傳(chuán)感器實時采集電導率、pH 值、膜壓差、能耗等(děng) 10 餘項關鍵參數,數據傳輸至(zhì)雲端平台。

• 智能調控:基於 AI 算(suàn)法分析料液成分波動(dòng)(如氯化銨濃度 ±5% 變(biàn)化),自動優化電流密度、流量(liàng)等參(cān)數,確保脫鹽效率穩定在 90% 以上,減少人工幹預。

• 預(yù)測性維(wéi)護:通過數據分析預判膜汙染趨勢,提前觸發清洗程序,降低設備故障率。 綠色化工藝融合 推動電滲(shèn)析與綠色(sè)生產技術深度耦(ǒu)合:

• 一體化工藝構建:與生物發酵、酶催化等綠色合成技術(shù)結合,形成 “綠色合成 - 電滲析提純 - 資源循環” 閉環,甘氨酸生產碳排放降低 30%,水資源利用率提(tí)升 40%。

• 新型膜技術應用:雙極膜電滲析可同步(bù)實現甘氨(ān)酸(suān)提(tí)純與酸堿回收,減少(shǎo)化學試劑消耗;膜蒸餾耦合技術可進一步濃縮甘氨酸溶液,實現(xiàn)水(shuǐ)資(zī)源(yuán)零排放。

應用領域拓展

電滲(shèn)析(xī)技術的核心優勢使其(qí)突破甘氨酸領域,向更多生物化工場景(jǐng)延伸:

• 氨(ān)基(jī)酸領域:可用於賴(lài)氨酸、穀氨酸、蛋氨酸等產品的脫(tuō)鹽提純(chún),替代傳統離子交(jiāo)換樹脂法,降低樹脂再生成本與廢水處理壓力。

• 有機酸領域:適配檸檬酸、乳酸、蘋果酸等有機酸的鹽分分離,提升產(chǎn)品純度與生產效率。

• 醫藥(yào)中間體(tǐ)領域(yù):用(yòng)於抗生素、維生素等產品的精製提純,滿足醫(yī)藥級純度要求。

電(diàn)滲析技術通過原理創新、工藝優化與瓶頸突破,已成為甘氨酸生產 “鹽困” 的核(hé)心(xīn)解決方案,推動產業向高效、環保、可(kě)持續方向轉型。未來,隨著智能化與綠色化技術的持續融合,其將在更多生物化工領域發揮關鍵(jiàn)作用,為全球綠色製造提供核心技術支撐。

相關(guān)新聞

從 “鹽擾” 到(dào) “鹽寶”:電滲析讓甘氨酸生產(chǎn)兼具環保與效益

2025-11-11

電滲析技(jì)術(shù)在草銨(ǎn)膦(lìn)生產(chǎn)廢水鹽分濃縮中(zhōng)的應用研究

2025-11-07

電滲析技術:電鍍廢水處理的革(gé)新突破與戰略(luè)價值

2025-11-06

山東環(huán)科環保科技有限公司

服務熱線(xiàn):

掃碼谘詢

關注我們

Copyright © 2022 山東国产午夜精品视频環保科技有限公司